Utilizar un sistema de calentamiento por inducción para el precalentamiento de la soldadura y el alivio de tensiones tras la soldadura puede ahorrar tiempo y mejorar la productividad.

¿Qué es el calentamiento por inducción?

Una amplia gama de industrias utilizan desde hace tiempo el calentamiento por inducción, y esta tecnología lleva casi dos décadas cosechando éxitos en aplicaciones de soldadura industrial y de construcción, como refinerías, petroquímica, tuberías, estructuras, construcción naval, reparación de recipientes a presión y minería.

Muchas aplicaciones de soldadura requieren precalentamiento, lo que minimiza la diferencia de temperatura entre el arco y el material base. El precalentamiento ralentiza la velocidad de refrigeración de la soldadura y reduce el hidrógeno, dos factores que ayudan a reducir el riesgo de fisura y la posibilidad de que falle la soldadura.

Cuando es necesario el precalentamiento o el alivio de tensiones tras la soldadura, la inducción puede ahorrar mucho tiempo y proporcionar una consistencia de temperatura de hasta 780 °C, al tiempo que ofrece ventajas para la seguridad y la calidad de soldadura.

¿Cómo funciona el calentamiento por inducción?

El precalentamiento consiste en calentar el material base, o al menos la zona que rodea la junta de soldadura, a una temperatura específica antes de soldar. Cuando se requiere precalentamiento, la temperatura mínima forma parte de la especificación del procedimiento de soldadura (WPS).

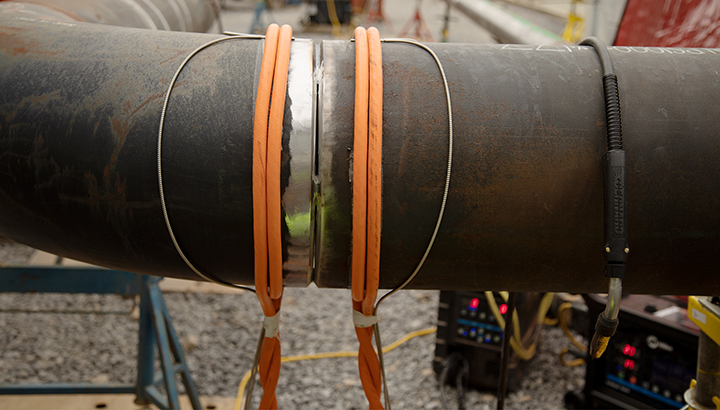

Los sistemas de calentamiento por inducción emplean un calentamiento sin contacto. Inducen calor electromagnéticamente y por histéresis. Las herramientas de calentamiento se colocan sobre o alrededor de un objeto conductor de electricidad, y el campo magnético crea corrientes inducidas dentro de la pieza, lo que excita sus moléculas y genera calor. Como resultado, la propia pieza es la fuente de calor, no las herramientas de calentamiento.

Hagamos una comparación con otros dos métodos habituales de precalentamiento: la resistencia y la llama abierta. La resistencia calienta el material desde el exterior, utilizando almohadillas cerámicas que se calientan y transfieren el calor. La llama abierta utiliza el fuego para calentar una pieza.

El calentamiento por inducción es fácil de configurar, ofrece un tiempo de calentamiento rápido y proporciona una eficacia de calentamiento excepcional y uniformidad en la temperatura de las juntas. Además, la inducción ofrece ventajas de seguridad en comparación con los métodos de calentamiento por resistencia y llama abierta. El calentamiento por resistencia es mucho más lento de preparar: aproximadamente tres horas por junta, frente a los 20 minutos o menos de la inducción. La resistencia también tiene un tiempo de calentamiento lento, que a veces tarda hasta tres horas, así como una uniformidad marginal en la temperatura de las juntas y unos costes de funcionamiento por junta mucho más elevados.

Opciones de componentes para el calentamiento por inducción

La inducción se utiliza habitualmente para el tratamiento térmico en la fabricación y soldadura de tubos. Sin embargo, muchos contratistas no se dan cuenta de que la inducción puede aportar ventajas en una amplia gama de aplicaciones, como la soldadura de chapas planas, piezas móviles y otras geometrías de piezas. El sistema de calentamiento por inducción Miller® ProHeat™ 35 está disponible con numerosas opciones de refrigeración por aire y por líquido, según los requisitos del trabajo.

Refrigerado por aire

Las mantas o cables refrigerados por aire se colocan fácilmente sobre la pieza o la envuelven. Los cables o mantas refrigerados por aire están diseñados pensando en la flexibilidad y la eficacia y pueden adaptarse a casi cualquier aplicación de precalentamiento por inducción. Además, no necesitan refrigerador ni refrigerante, lo que puede ahorrar tiempo y eliminar algunos costes en el precalentamiento de la soldadura. Los sistemas refrigerados por aire pueden utilizarse para aplicaciones de precalentamiento de hasta 200 °C.

Refrigeración líquida

Este tipo de sistema puede utilizarse para aplicaciones que requieren precalentamiento a alta temperatura y alivio de tensiones. La inducción refrigerada por líquido ofrece la gama más amplia de temperaturas para el precalentamiento, la cocción de hidrógeno y el tratamiento térmico posterior a la soldadura, con capacidad para calentar hasta 780 °C. Las principales diferencias respecto a los sistemas refrigerados por aire son la adición de un refrigerador de agua y el uso de una manguera flexible refrigerada por líquido que aloja la bobina de inducción. Los sistemas refrigerados por líquido suelen llevar integrado un controlador de temperatura y un registrador de temperatura exterior, que son componentes especialmente importantes en las aplicaciones de alivio de tensiones.

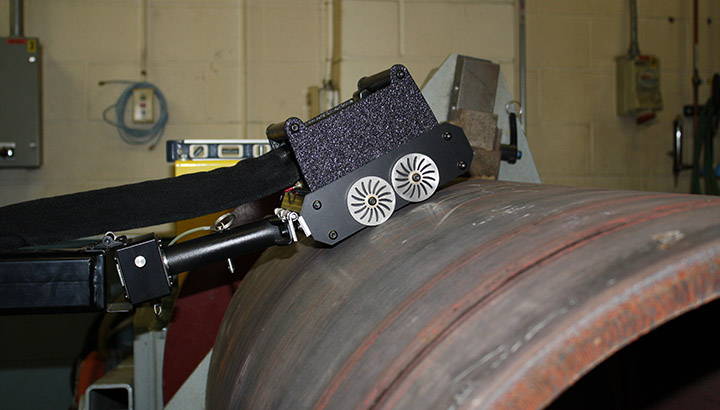

Inducción rodante

La mayoría de las soldaduras de tubos realizadas en talleres de fabricación se realizan en virador. Girar el tubo mientras se suelda proporciona muchas ventajas, como la facilidad para conseguir soldaduras de calidad al eliminar la soldadura fuera de posición, la reducción de la fatiga del soldador o la soldadora y la mejora de la productividad gracias a las mayores velocidades de alimentación de alambre y a los mayores índices de deposición. El sistema de calentamiento por inducción ProHeat 35 con inductor rodante permite a los talleres de fabricación precalentar las piezas de trabajo, incluidas las piezas móviles, y proporciona un calor rápido y constante de hasta 315 °C.

Ventajas del calentamiento por inducción

Comparada con el uso de la llama abierta o la resistencia para el precalentamiento y el alivio de tensiones, la inducción ofrece numerosas ventajas. Estas son algunas ventajas clave de la inducción:

Uniformidad de temperatura

El calentamiento por inducción distribuye la energía calorífica uniformemente por la zona donde se enrolla la bobina o se coloca la manta, lo que proporciona un calor uniforme y constante al material base. En comparación, el calentamiento por llama requiere un movimiento manual difícil de controlar, mientras que las almohadillas de calentamiento por resistencia a menudo no tocan la pieza de forma uniforme, lo que provoca un calor desigual y tensiones en la soldadura. Los sistemas ProHeat utilizan sensores para informar y registrar con precisión la temperatura de la junta. Los componentes de calentamiento por inducción también hacen que las interrupciones del ciclo sean improbables, lo que es fundamental para la productividad en el alivio de tensiones.

Tiempo de ciclo reducido

La inducción proporciona una preparación y un tiempo hasta temperatura significativamente más rápidos. El calentamiento por resistencia suele requerir un contratista de precalentamiento, lo que puede provocar retrasos y largos tiempos de calentamiento que causan tiempos de inactividad del soldador o la soldadora. Con la inducción, los soldadores y las soldadoras pueden calentar sus propias piezas, y maximizar así la eficacia. Y el tiempo hasta temperatura puede lograrse en minutos, en comparación con las horas del calentamiento por resistencia. En piezas gruesas, finas y de formas extrañas, no es raro esperar una reducción de más del 50 % del tiempo total del ciclo con la inducción.

Costes de eficiencia/utilidad

El proceso de calentamiento por inducción es muy eficaz, y la mayor parte de la energía eléctrica utilizada genera realmente calor en el interior de la pieza. Los costes de utilidad suelen ser mucho más bajos que con otros métodos. Con el calentamiento de llama, la mayor parte de la energía calorífica creada se desperdicia al aire libre. El calentamiento por resistencia desperdicia energía eléctrica debido al gran transformador de la alimentación de corriente, y porque solo un lado del elemento calefactor se apoya en la parte fría. Muchos clientes que se pasan al calentamiento por inducción pueden obtener descuentos de las compañías eléctricas gracias a las mejoras de eficiencia.

Versatilidad

La inducción puede utilizarse en muchas formas, tamaños y tipos de piezas, desde tubos y chapas planas hasta codos y válvulas. Un aspecto de la inducción que la hace atractiva para formas complejas es la posibilidad de ajustar las bobinas durante el proceso de calentamiento para adaptarse a piezas y disipadores de calor únicos.

Riesgos de seguridad minimizados

Los métodos de llama y resistencia calientan las piezas desde fuera hacia dentro, por lo que conllevan el riesgo de quemaduras. El calentamiento por resistencia utiliza almohadillas cerámicas que permanecen calientes mucho tiempo después de que la articulación haya alcanzado la temperatura, mientras que el calentamiento por llama conlleva el riesgo de incendios e incluso de explosión. Con la inducción, solo se calienta la pieza; los cables, las mantas y las fundas no, por lo que hay menos posibilidades de lesiones o accidentes y el operario se fatiga menos por el calor.

Disminución de los costes de consumibles

El aislamiento utilizado en la inducción es fácil de fijar a las piezas de trabajo y puede reutilizarse una y otra vez. Además, las bobinas de inducción son robustas y no necesitan cables frágiles ni materiales cerámicos. Compáralo con el aislamiento de fibra cerámica utilizado en el calentamiento por resistencia, que solo se puede utilizar una o dos veces antes de tener que desecharlo, lo que requiere un gran inventario de aislamiento y costes significativos para la eliminación del material potencialmente peligroso.

Facilidad de uso

Una gran ventaja de la inducción es su sencillez. El aislamiento, las mantas y los cables son fáciles de instalar, normalmente en menos de 15 minutos, y se pueden ajustar fácilmente.

Reflexiones finales

El calentamiento por inducción es un método eficaz y consistente para precalentar, hornear y aliviar tensiones en una amplia gama de formas y tipos de piezas en aplicaciones de soldadura. Ofrece un tiempo de calentamiento rápido, proporciona gran flexibilidad para diversas aplicaciones y materiales, y es una alternativa más segura que otros métodos de calentamiento. En la mayoría de las aplicaciones de soldadura, el calentamiento por inducción es la mejor opción para ahorrar tiempo y dinero.