Die Verwendung eines Induktionserwärmungssystems für das Schweißnahtvorwärmen und das Spannungsarmglühen nach dem Schweißen kann Zeit sparen und die Produktivität steigern.

Was ist Induktionserwärmung?

Die Induktionserwärmung wird seit langem in einer Vielzahl von Branchen eingesetzt. Diese Technologie ist seit fast zwei Jahrzehnten eine Erfolgsgeschichte in der Industrie und beim Schweißen im Bauwesen, z. B. in Raffinerien, in der Petrochemie, bei Pipelines, im Hochbau, im Schiffbau, bei der Reparatur von Druckbehältern und im Bergbau.

Viele Schweißanwendungen erfordern eine Vorwärmung, die den Temperaturunterschied zwischen dem Lichtbogen und dem Grundmaterial minimiert. Durch das Vorwärmen wird die Abkühlgeschwindigkeit der Schweißnaht verlangsamt und der Wasserstoffgehalt verringert – zwei Faktoren, die dazu beitragen, das Rissrisiko und die Gefahr von Schweißfehlern zu verringern.

Wenn Vorwärmen oder Spannungsfreiglühen erforderlich ist, kann die Induktion viel Zeit sparen, eine gleichmäßige Temperatur von bis zu 780 °C gewährleisten und gleichzeitig Vorteile für Sicherheit und Schweißqualität bringen.

Wie funktioniert die Induktionserwärmung?

Beim Vorwärmen wird das Grundmaterial (oder zumindest der Bereich um die Schweißnaht herum) vor dem Schweißen auf eine bestimmte Temperatur erwärmt. Wenn ein Vorwärmen erforderlich ist, stellt die Mindesttemperatur einen Bestandteil der Schweißanweisung (Welding Procedure Specification – WPS) dar.

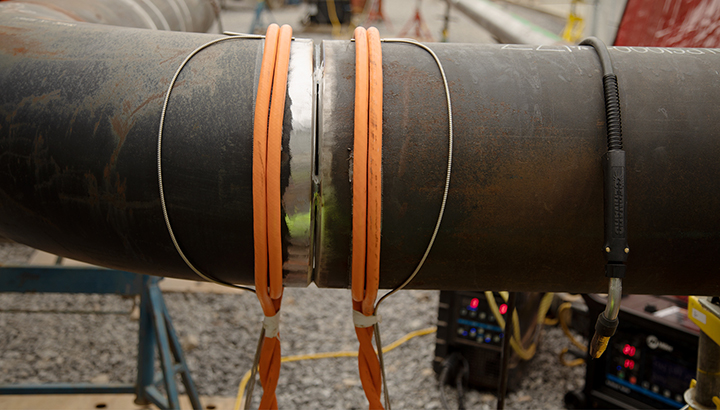

Induktionserwärmungssysteme arbeiten mit kontaktloser Erwärmung. Sie induzieren die Wärme elektromagnetisch und durch Hysterese. Die Heizwerkzeuge werden auf oder um ein elektrisch leitendes Objekt platziert, und das Magnetfeld erzeugt im Inneren des Werkstücks Wirbelströme, die dessen Moleküle anregen und Wärme erzeugen. Das führt dazu, dass das Werkstück selbst die Wärmequelle ist, und nicht die Heizwerkzeuge.

Vergleichen Sie dies mit zwei anderen gängigen Vorwärmmethoden: Widerstand und offene Flamme. Bei der Widerstandserwärmung wird das Material von außen erwärmt, wobei Keramik-Heizkissen verwendet werden, die heiß werden und Wärme übertragen. Bei der offenen Flamme wird ein Werkstück mit Hilfe von Feuer erhitzt.

Die Induktionserwärmung ist einfach einzurichten, bietet eine schnelle Aufheizzeit und liefert eine außergewöhnliche Wärmeeffizienz sowie eine gleichmäßige Temperatur der Schweißnaht. Darüber hinaus bietet die Induktionserwärmung im Vergleich zur Widerstandserwärmung und zur Erwärmung mit offener Flamme Sicherheitsvorteile. Die Widerstandserwärmung ist viel langsamer – etwa drei Stunden pro Schweißnaht im Vergleich zu 20 Minuten oder weniger bei der Induktion. Die Widerstandserwärmung hat auch eine langsame Aufheizzeit, die manchmal bis zu drei Stunden dauert, sowie eine geringe Gleichmäßigkeit der Schweißnahttemperatur und viel höhere Betriebskosten pro Schweißnaht.

Bauteiloptionen für die Induktionserwärmung

Die Induktion wird häufig für die Wärmebehandlung bei der Rohrherstellung und beim Schweißen verwendet. Viele Auftragnehmer wissen jedoch nicht, dass die Induktion bei einer Vielzahl von Anwendungen Vorteile bietet, z. B. beim Schweißen von flachen Blechen, beweglichen Teilen und anderen Teilegeometrien. Das Miller® ProHeat™ 35 Induktionserwärmungssystem ist mit zahlreichen luft- und flüssigkeitsgekühlten Optionen erhältlich, je nach den Anforderungen des Auftrags.

Luftgekühlt

Luftgekühlte Matten und Kabel können einfach auf das Werkstück gelegt oder drumherum gewickelt werden. Luftgekühlte Kabel oder Matten, die mit Blick auf Flexibilität und Effizienz entwickelt wurden, eignen sich für fast alle induktiven Vorwärmanwendungen und benötigen keinen Kühler und kein Kühlmittel, was Zeit und Kosten bei der Schweißnahtvorwärmung sparen kann. Luftgekühlte Systeme können für Vorwärmanwendungen bis zu 200°C verwendet werden.

Flüssigkeitsgekühlt

Diese Art von System kann für Anwendungen verwendet werden, bei denen Vorwärmen mit hohen Temperaturen und Spannungsarmglühen erforderlich sind. Die flüssigkeitsgekühlte Induktion bietet den größten Temperaturbereich für das Vorwärmen, Ausheizen von Wasserstoff und die Wärmebehandlung nach dem Schweißen – mit der Möglichkeit, auf bis zu 780 °C zu erwärmen. Der Hauptunterschied zu luftgekühlten Systemen besteht in der Hinzunahme eines Wasserkühlers und der Verwendung eines flexiblen flüssigkeitsgekühlten Schlauchs, in dem sich die Induktionsspule befindet. Flüssigkeitsgekühlte Systeme verwenden in der Regel einen eingebauten Temperaturregler und einen Außentemperaturschreiber – zwei Komponenten, die besonders beim Spannungsarmglühen wichtig sind.

Rollende Induktion

Die meisten Rohrschweißnähte in Fertigungsbetrieben werden auf Rollen-Drehvorrichtungen hergestellt. Das Rollen der Rohre während des Schweißens bietet viele Vorteile, wie z. B. einfaches Erzielen von Qualitätsschweißnähten durch Vermeidung von Schweißen in Zwangslage, verringerte Ermüdung des Schweißers und verbesserte Produktivität durch höhere Drahtvorschubgeschwindigkeiten und höhere Abscheidungsraten. Das Induktionserwärmungssystem ProHeat 35 mit Rollinduktor ermöglicht Fertigungsbetrieben das Vorwärmen von Werkstücken – einschließlich beweglicher Teile – und liefert schnelle, gleichmäßige Wärme bis zu 315 °C.

Vorteile der Induktionserwärmung

Im Vergleich zur Verwendung von offener Flamme oder Widerstand zum Vorwärmen und Spannungsarmglühen bietet die Induktion zahlreiche Vorteile. Einige der wichtigsten Vorteile der Induktion sind:

Gleichmäßige Temperatur

Die Induktionserwärmung verteilt die Wärmeenergie gleichmäßig über den Bereich, um den die Spule gewickelt oder auf dem die Decke platziert wird, und sorgt so für eine gleichmäßige, konstante Erwärmung des Grundmaterials. Im Vergleich dazu erfordert die Erwärmung mit offener Flamme manuelle Bewegungen, die schwer zu steuern sind, während Widerstandsheizkissen das Werkstück oft nicht überall gleichmäßig berühren, was zu ungleichmäßiger Hitzeverteilung und Spannungen an der Schweißnaht führt. ProHeat-Systeme verwenden Sensoren, um die Temperatur der Schweißnähte genau zu erfassen und aufzuzeichnen. Induktionserwärmerkomponenten machen auch Unterbrechungen des Durchlaufs unwahrscheinlich, was für die Produktivität beim Spannungsarmglühen entscheidend ist.

Verringerte Durchlaufzeit

Die Induktion ermöglicht eine wesentlich schnellere Einrichtung und kürzere Aufheizzeit. Bei der Widerstandserwärmung muss oft ein Drittanbieter für das Vorwärmen hinzugezogen werden, was zu Verzögerungen und langen Aufwärmzeiten führen kann, die Stillstandzeiten beim Schweißer verursachen. Bei der Induktionserwärmung können die Schweißer ihre Werkstücke selbst erwärmen, was die Effizienz maximiert. Und die Zeit bis zum Erreichen der Temperatur kann im Bereich von einigen Minuten liegen, im Vergleich zu Stunden bei der Widerstandserwärmung. Bei dicken, dünnen und unregelmäßig geformten Teilen ist es nicht ungewöhnlich, dass die Gesamtdurchlaufzeit mit Induktion um mehr als 50% reduziert werden kann.

Effizienz/Betriebskosten

Der Induktionserwärmungsprozess ist sehr effizient, und der Großteil der verbrauchten elektrischen Energie generiert Wärme innerhalb des Werkstücks. Die Betriebskosten sind normalerweise viel niedriger als bei anderen Methoden. Bei der Erwärmung mit offener Flamme wird der größte Teil der erzeugten Wärmeenergie an die Umgebungsluft abgegeben. Bei der Widerstandserwärmung wird elektrische Energie verschwendet, da die Stromversorgung einen großen Transformator umfasst und nur eine Seite des Heizelements auf dem kalten Teil aufliegt. Viele Kunden, die auf Induktionserwärmung umstellen, können aufgrund der Effizienzverbesserungen von den Energieversorgungsunternehmen Rückzahlungen erhalten.

Vielseitigkeit

Induktion kann für viele Formen, Größen und Arten von Werkstücken verwendet werden, von Rohren und flachen Platten bis hin zu Bögen und Ventilen. Ein Aspekt der Induktion, der sie für komplexe Formen attraktiv macht, ist die Möglichkeit, die Spulen während des Heizvorgangs zu justieren, um sie an spezielle Teile und Wärmeableitungen anzupassen.

Minimierte Sicherheitsrisiken

Flammen- und Widerstandserwärmungsverfahren erhitzen die Werkstücke von außen nach innen und bergen daher das Risiko von Verbrennungen. Bei der Widerstandserwärmung werden Keramik-Heizkissen verwendet, die noch lange heiß bleiben, nachdem die Schweißnaht auf Temperatur gebracht wurde, während bei der Erwärmung mit offener Flamme Brand- und sogar Explosionsgefahr besteht. Bei der Induktionserwärmung wird nur das Werkstück heiß, nicht aber die Kabel, Matten und Umhüllungen, so dass die Gefahr von Verletzungen oder Unfällen geringer ist und der Bediener weniger durch die Hitze ermüdet.

Geringere Kosten für Verbrauchsmaterial

Die bei der Induktion verwendete Isolierung lässt sich leicht an den Werkstücken anbringen und kann immer wieder verwendet werden. Außerdem sind Induktionsspulen robust und benötigen keine empfindlichen Drähte oder Keramikmaterialien. Im Vergleich dazu kann die Isolierung aus Keramikfasern, die bei der Widerstandserwärmung verwendet wird, nur ein- oder zweimal benutzt werden, bevor sie entsorgt werden muss, was einen großen Bestand an Isolierung und erhebliche Kosten für die Entsorgung von potenziell gefährlichem Material bedeutet.

Einfache Handhabung

Ein großer Vorteil der Induktion ist ihre Einfachheit. Isolierungen, Matten und Kabel können leicht eingebaut werden, normalerweise in weniger als 15 Minuten, und lassen sich einfach anpassen.

Abschließende Überlegungen

Die Induktionserwärmung ist eine effiziente, konsistente Methode zum Vorwärmen, Ausheizen und Spannungsarmglühen eines breiten Spektrums von Teileformen und -typen bei Schweißanwendungen. Sie bietet eine schnelle Aufheizzeit, große Flexibilität für eine Vielzahl von Anwendungen und Materialien und ist im Vergleich zu anderen Erwärmungsmethoden eine sicherere Alternative. Für die meisten Schweißanwendungen ist die induktive Erwärmung die beste Wahl, um Zeit und Geld zu sparen.