Das Ziel eines jeden Schweißvorgangs ist die Herstellung von Qualitätsprodukten für die Kunden bei gleichzeitiger Kostenkontrolle und Aufrechterhaltung des gewünschten Produktivitätsniveaus.

Von der Unterbrechung der Lieferketten bis hin zu Produktionsverzögerungen – das Jahr 2020 brachte eine Vielzahl neuer Herausforderungen für die Hersteller. Viele Unternehmen haben die durch COVID-19 verursachten Beeinträchtigungen ihres Betriebs zwar überstanden, aber es läuft noch lange nicht alles wie gewohnt.

Wie sieht die Welt der Hersteller nach der Pandemie aus? Viele Betriebe werden nach Möglichkeiten suchen, die Mitarbeiter, die Ausrüstung und die Lieferkette zu rationalisieren oder flexibler zu gestalten.

Das Weltwirtschaftsforum kam in einem kürzlich erschienenen Weißbuch über die Bewältigung der COVID-19-Pandemie durch die Verbesserung der Widerstandsfähigkeit von Fertigungs- und Liefersystemen zu dem Schluss, dass zu den wichtigsten Voraussetzungen für einen langfristigen Erfolg die rasche Anpassung der Fertigungs- und Liefersysteme an das sich ändernde Kundenverhalten, agile Fertigungs- und Liefersysteme, die durch fortschrittliche Technologien ermöglicht werden, und die Einführung neuer Arbeitsmethoden zur Erhöhung der Widerstandsfähigkeit der Fertigung gehören.

„Während der Krise waren Unternehmen, die dank einer flexiblen und agilen Struktur schnell reagieren konnten, klar im Vorteil“, heißt es in dem Bericht.

John Doe Tweet

Im heutigen wirtschaftlichen Umfeld ist es wichtig, auch bei schwankender Nachfrage produktiv zu bleiben und in der Lage zu sein, die Arbeitskräfte und das Maschinenkapital so anzupassen, dass sie je nach Produktmix und Kundennachfrage auch in schwierigen Wirtschaftszyklen in anderen Teilen des Unternehmens eingesetzt werden können. Außerdem ist es wichtig, Arbeits- und Ausrüstungslösungen einzusetzen, die wertschöpfende Tätigkeiten maximieren und nicht wertschöpfende Tätigkeiten (wie z. B. Rüstzeiten) sowie Qualitätsprobleme wie Ausschuss, Nacharbeit und Schleifen bei der Metallverarbeitung und beim Schweißen minimieren.

Metallverarbeitung und Schweißen sind wichtige Bestandteile vieler Fertigungsprozesse – und ein Bereich, in dem Unternehmen Effizienzsteigerungen erzielen können, die zu einer insgesamt höheren Produktivität und Flexibilität beitragen.

Beachten Sie diese Faktoren, die den Herstellern helfen können, ihre Schweißvorgänge unter den derzeitigen Bedingungen zu optimieren.

Anpassung an den Arbeitskräftebedarf

Die Möglichkeit, problemlos neue Mitarbeiter einzustellen und Mitarbeiter innerhalb des Betriebs nach Bedarf zu versetzen, hilft den Herstellern, flexibler zu werden. Aufgrund des Mangels an qualifizierten Schweißern wird Flexibilität im Schweißbetrieb immer wichtiger.

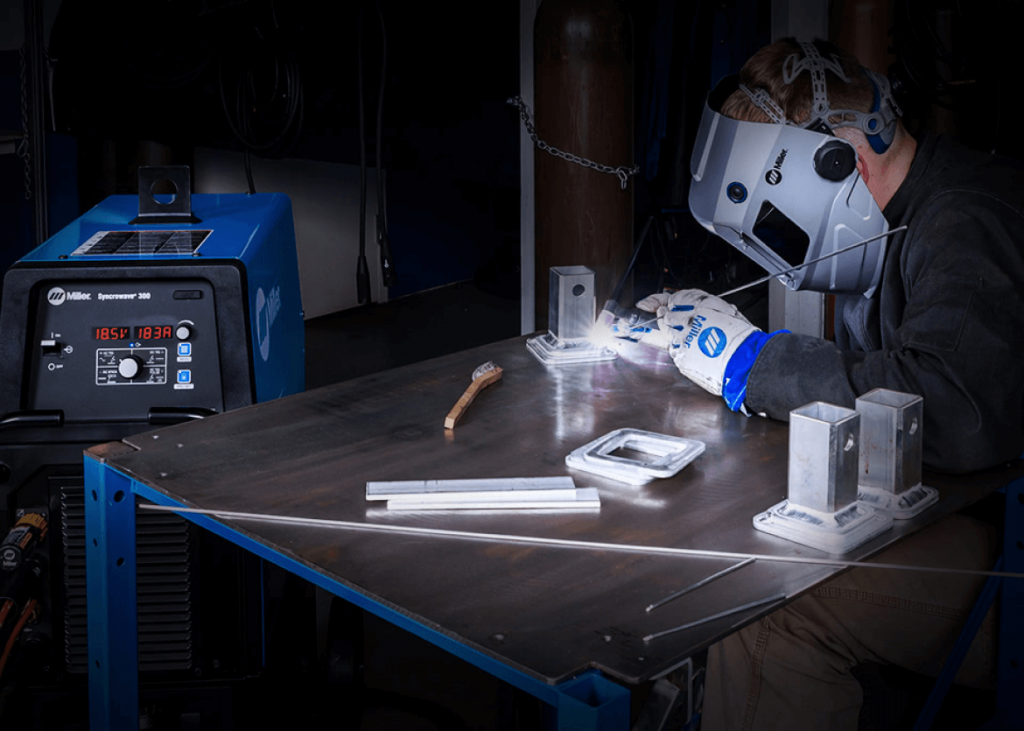

Schweißen ist ein sehr vielseitiger Bereich, aber eine Gemeinsamkeit ist, dass es in hohem Maße von der Hand-Augen-Koordination abhängt. Es ist wichtig, Mitarbeiter zu haben, die sich ihrer Fähigkeiten sicher sind, und die Hersteller können ihren Teil dazu beitragen, indem sie Technologien bereitstellen, die den Bedienern helfen, ihre Leistung zu maximieren. Dies geschieht durch eine bessere Sichtbarkeit und ein breiteres Einsatzspektrum der verwendeten Schweißtechnik. Einige Beispiele dafür:

- Neue Schweißhelmtechnologien wie die ClearLight™ Linsentechnologie von Miller haben zu Verbesserungen bei automatischen Verdunklungslinsen geführt, die die Sicht des Schweißers verbessern, indem sie ein größeres Farbspektrum durch die Linse scheinen lassen. Dadurch hat der Schweißer während des Schweißens eine bessere Sicht auf das Schmelzbad und das umgebende Werkstück, die Schulungszyklen und die Leistung des Bedieners werden optimiert, da er seine Hand-Augen-Koordination verbessern kann.

- Intuitive, leicht zu bedienende Schweißstromquellen. Weitere Stromquellen für den Einsatz in allgemeinen Fertigungsanwendungen werden mit Blick auf Benutzerfreundlichkeit und vereinfachte Schnittstellen entwickelt. Maschinen wie die Syncrowave® 300 und die Syncrowave® 400 sind dafür konzipiert, stabilere Lichtbögen und ein besseres Lichtbogenzündverhalten zu liefern, die es jedem Schweißer leicht machen, mehr und bessere Arbeit zu leisten.

- Welding Intelligence-Lösungen, die elektronisch Daten sammeln, die Hersteller nutzen können, um einen positiven Wandel herbeizuführen. Technologien wie Insight Welding Intelligence™ von Miller können dem Bediener noch während des Schweißvorgangs Arbeitsanweisungen geben – für ein sofortiges Feedback, um Fehler oder Unstimmigkeiten zu korrigieren – und helfen den Betrieben darüber hinaus, das Qualitätsniveau anhand von Echtzeitdaten zu verfolgen.

Alle diese Technologien können zu einer besseren Schweißqualität und weniger Nacharbeit beitragen. Wenn Bediener weniger Zeit für das Schleifen, die Einstellung der Parameter oder für Nacharbeiten aufwenden müssen, können sie einen größeren Teil ihrer Arbeitszeit für die eigentlichen Schweißarbeiten nutzen. Dadurch kann der Fertigungsbetrieb seine Kapazität für wertschöpfende Tätigkeiten erhöhen, mehr Projekte übernehmen und seinen Umsatz steigern.